时间:2020.07.13

时间:2020.07.13 责任编辑:Auguste

责任编辑:Auguste 浏览:4212

浏览:4212近年来,随着我国经济的不断发展,汽车工业也得到了快速发展。然而,由此引发的环境问题也日益严重,通过汽车轻量化来降低油耗从而降低环境污染,已经成为汽车行业的研究热点,其中,使用质量更轻的非金属材料替代传统金属材料的研究在近年来也取得了较大进展。

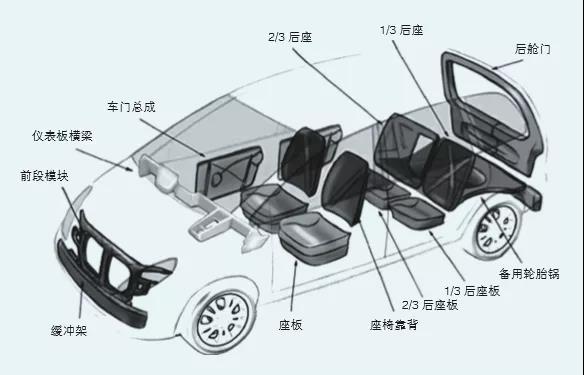

运用复合材料来部分取代车身结构件及内、外饰装饰件是汽车轻量化的一种行之有效的方法。在众多的复合材料中,长玻增强聚丙烯材料(PP-LGF)以其低廉的价格、优良的力学性能和环境友好性而获得更多的青睐。

与短玻纤增强聚丙烯材料(PP-SGF)相比,PP-LGF在强度、刚度、翘曲度、耐疲劳、缺口冲击强度和尺寸稳定性等方面更具优势,因此,使用PP-LGF生产的汽车零部件可进一步实现重量及成本的降低。

聚丙烯复合材料特点

长玻纤增强聚丙烯材料的制备工艺主要分为5种,即熔融浸渍、溶液浸渍、粉末浸渍、纤维混编工艺以及薄膜叠层工艺 ,而在汽车零部件领域主要应用的为熔融浸渍法。

熔融浸渍法生产的PP-LGF粒子的长度一般为8mm~15mm,其中玻纤的含量可达20%~60%,粒子中玻纤的保留长度可达1mm~3mm, 相较于玻纤保留长度仅为0.2mm~0.4mm 的 PP-SGF 材料,PP-LGF因其内部纤维构成的三维网络结构,可保证产品具有如下特点:

1.低密度:采用长玻纤维增强复合材料代替钢材是减轻车体质量的有效途径。

2.高强度:采用改性树脂和不同长度纤维搭配的复合 材料具有很高的机械强度、较好的刚性以及冲击 性能等,可以代替钢板制作车身覆盖件或结构件。

3.低成本:采用长玻纤增强的复合材料代替金属材料制作汽车零部件,可以使形状复杂金属零件的设计简单化,达到复杂零件一次成型的目的。

4.耐冲击:树脂的弹性变形特性使长玻纤增强复合材料具有一定的吸收碰撞能量的功能,对一定速度的撞击有较大的缓冲作用,对车辆、行人和乘员有一定的保护作用。

5.耐腐蚀:复合材料耐腐蚀性强,对酸、碱和盐等的抗腐蚀能力好于钢板。

6美观:多数树脂着色性好,可以通过添加色母料或在表面喷涂涂料制成各种颜色的零件;通过注塑和模压,可以实现各种不规则的弧度造型,这是金属件难以达到的。

PP材料在汽车上的部分应用

01仪表盘

仪表板骨架作为仪表板系统的主体部件,同时也是电器件和其他功能件的承载结构,因此要求其具有高强度及高刚性,目前在仪表板骨架上使用最为广泛的为 PP 材料,采用相同密度的PP-LGF材料替代传统PP材料。

在满足相关性能的同时,可提升仪表板吸能性能,同时可将现有仪表板骨架的设计厚度由3mm~3.5mm降低到1.8mm~2.5mm,从而降低仪表板骨架重量,推动汽车内饰轻量化。

目前福特KUGA仪表板采用 PP-LGF20材料通过Mucell工艺生产,实现单个零件降重0.45KG,宝马、奔驰、奥迪、标致也有车型有类似应用。

02尾门

在20世纪90年代,雪铁龙的C4毕加索、切诺基吉普车、日产的Murano等车型的尾门还是采用的由SMC或GMT构成的内外板。

但是由于该技术采用的是模压工艺,工艺上的限制导致无法实现复杂的立体结构,严重影响了减重效果和复杂造型的实现。

于是各个公司开始尝试另外一种解决方案。

一种外板由由聚丙烯塑料,内板由长玻纤增强聚丙烯热塑性复合材料(PP-LGF)构成的尾门。由于PP-LFG材料有着有益的机械性能,同时注塑成型技术赋予其自由的成型形状,可以局部实现复杂的加强结构,加之其拥有更小的密度,减重效果优异,目前已成为注塑尾门的主流方向。

目前已采用该技术的车型主要有:新一代日产奇骏、宝马i3、福特kuga、标致雪铁龙308s等等。

03蓄电池托盘

上文提到,PP-LGF材料在汽车的尾门、仪表盘等都有应用,而蓄电池托盘也有聚丙烯的身影。

在北汽某款自主品牌车型的开发过程中,为了满足蓄电池托盘轻量化、降低振动噪声和减少蓄电池托盘腐蚀的要求,对该车型蓄电池托盘的材料进行了重新定义。

实践表明,长玻纤增强聚丙烯具有更高的刚性、更高的冲击强度、热变形温度高、力学性能稳定、使用时间更长等特点,不仅可以实现零件轻量化的目标、更可成型为较复杂的结构。

结语

目前,长纤维增强复合材料在汽车上的应用备受关注,复合材料与热塑性塑料、轻质合金和高强度钢为汽车轻量化提供了材料保证。

在这4类轻质材料中,复合材料是唯一能够设计的材料,其材料配方和工艺的发展使零部件有可能实现薄壁化、中空化、小型化和复合化,从而最大限度地减轻零部件的质量。

复合材料优秀的材料特性和良好的经济性也使其在汽车上的大量应用成为可能,并进而使汽车轻量化上升到一个新的水平。

END